|

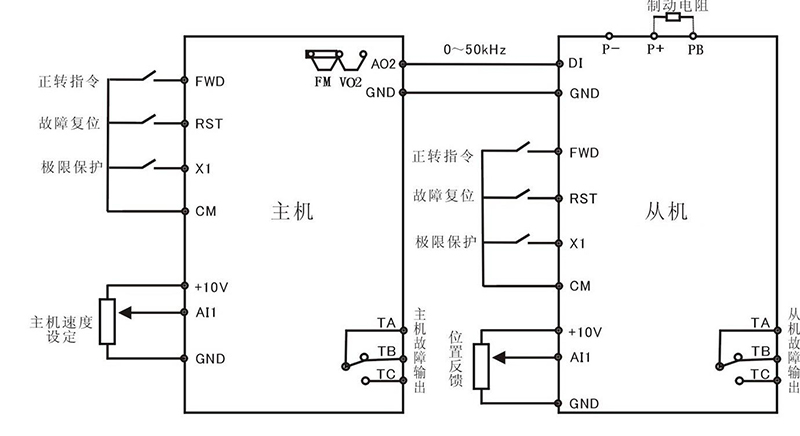

歐能變頻器在涂裝行業中傳動鏈驅動的同步控制應用时间:2018-08-03 作者:歐能傳動 阅读 摘要:在涂裝行業中,由于加工工藝流程多、規模大,機械化生產線正逐漸取代人工生產線。被加工工件多采用吊空線或地盤線輸送,在整個加工工藝流程中循環運行。 由于傳動鏈一般為幾百米至上千米不等,因此傳動鏈驅動通常采用幾臺電機同時驅動,要求電機速度同步才能保證傳動鏈的正常運行,否則就會產生鏈條堆積或斷裂。多數廠家采用同步控制器實現同步控制,歐能F1000系列變頻器擁有靈活的頻率組合方式和穩定的驅動能力,在控制傳動鏈多臺電機同步運行時可以不需要同步控制器。 一、前言 F1000系列變頻器采用自適應優化空間電壓矢量算法,輸出轉矩大,轉差補償準確,有多重保護,確保在負載突變、電網電壓突變的時候仍能夠穩定運行,尤其滿足對生產設備不間斷運行的要求;歐能F1000系列變頻器通過靈活的頻率組合設定可以實現性能更優越,不需要同步控制器的驅動方案,在傳動鏈的自動化驅動方面有明顯優勢。 二、控制原理 1、主驅動的運行頻率通過AO2口輸出0-50K脈沖信號,作為從驅動變頻器的初始同步轉速; 2、在調整座的定滑輪上加裝一個角位移傳感器,將鏈條的伸長或收緊變化率通過傳感器檢測,并轉換為0-10V/0-20mA的模擬信號,作為輔助頻率的反饋信號,送給從驅動變頻器; 3、采用主-從式結構,多臺從驅動可以共用一臺主驅動; 4、在每一個調整座安裝極限開關,防止意外情況發生; 5、由于變頻器采用精確的轉差補償保證了速度不隨負載的變化而變化。同時,克服低速時速度不穩定的缺陷。 簡易線路圖:

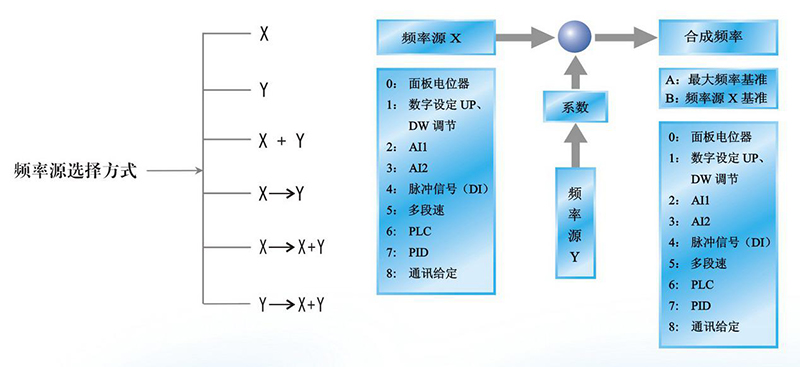

F1000系列變頻器頻率源組合模式如下:

本系統采用F1000變頻器控制,有兩種方案可供選擇: 1、通過主驅動發出的脈沖同步信號給從驅動,從驅動變頻器通過位移傳感器來檢測浮輥的上下位置,并將位置信號轉換成0—10V的電信號疊加到主驅動傳來的同步信號上進行從驅動電機頻率微調,達到同步。 2、通過主驅動發出的脈沖同步信號給從驅動,從驅動將位置反饋信號作為PID反饋源,PID輸出作為疊加量加到主驅動傳來的同步信號上。從驅動變頻器利用內置PID控制實現同步。 三、調試說明 方案一參數配置 主驅動: F3.00: 12 外部故障輸入 F3.20: 1.0s 模擬輸入濾波時間 F5.05: 1 自由停機 F0.04: 2 輔助頻率源Y選擇AI1 F0.05: 1 輔助頻率源Y范圍選擇相對于頻率源X F0.06: 5-10% 輔助頻率源Y范圍 F0.07: 2 頻率源選擇(疊加) F0.13: 0.5s 加速時間 F0.14: 0.5s 減速時間 F2.09: 100% 轉差補償系數 F3.00: 12 外部故障輸入 F3.20: 0.25s 模擬輸入濾波時間 F5.05: 1 自由停機 方案二參數配置: 主驅動: F3.00: 12 外部故障輸入 F3.20: 1.0s 模擬輸入濾波時間 F5.05: 1 自由停機 F0.04: 7 輔助頻率源Y選擇PID F0.05: 1 輔助頻率源Y范圍選擇相對于頻率源X F0.06: 5-10% 輔助頻率源Y范圍 F0.07: 2 頻率源選擇(疊加) F0.13: 0.5s 加速時間 F0.14: 0.5s 減速時間 F2.09: 100% 轉差補償系數 F3.00: 12 外部故障輸入 F5.05: 1 自由停機 F9.00: 2001 PID控制模式選擇(比例積分,PID反饋選擇AI1,PID設定由F9.02設定) F9.02: 500 PID數字設定 F9.06: 調試 比例增益P F9.07: 調試 積分時間I 四、結束語 方案一優點:調試簡單,成本低;對誤差反應靈敏。 方案二優點: 精度較高,能自動微調,對機械傳動精度的依賴小,速度動態響應快、穩定性高; 缺點: PID參數的調整需要經驗, 需要根據多次試驗才能找出一套較為滿意的參數。 本系統在優化參數值之后,傳動鏈的運行非常穩定。而且本系統電氣配置簡煉,邏輯清晰,與原老式系統相比,省去了價格昂貴的同步控制板和PLC,成本有較大的降幅。在行業應用中是一個性價比優良的方案。此方案已經在廣東、江蘇等多家客戶成功應用。

|